电流控制方式和波形:

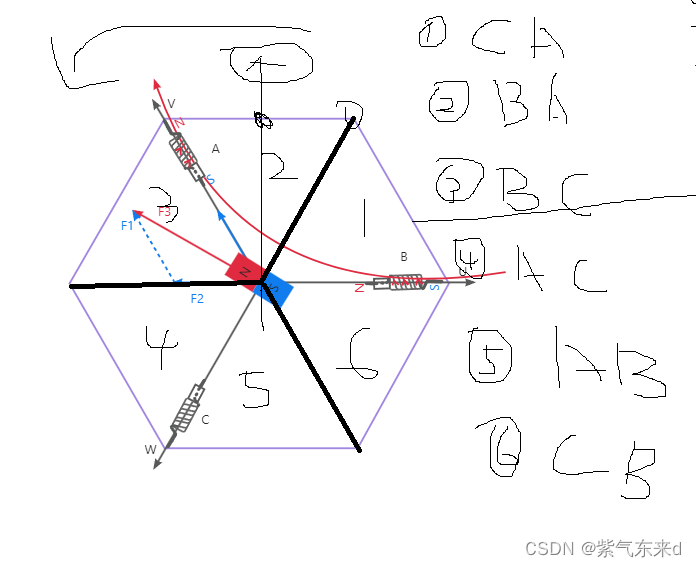

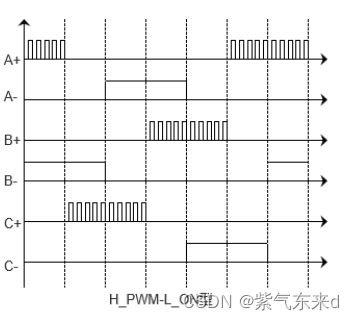

方波驱动:在每个换相周期内,定子绕组中的电流被切换为高或低两个状态,形成矩形波。通常采用六步换向法,即每60度电角度换相一次,从而产生转矩。

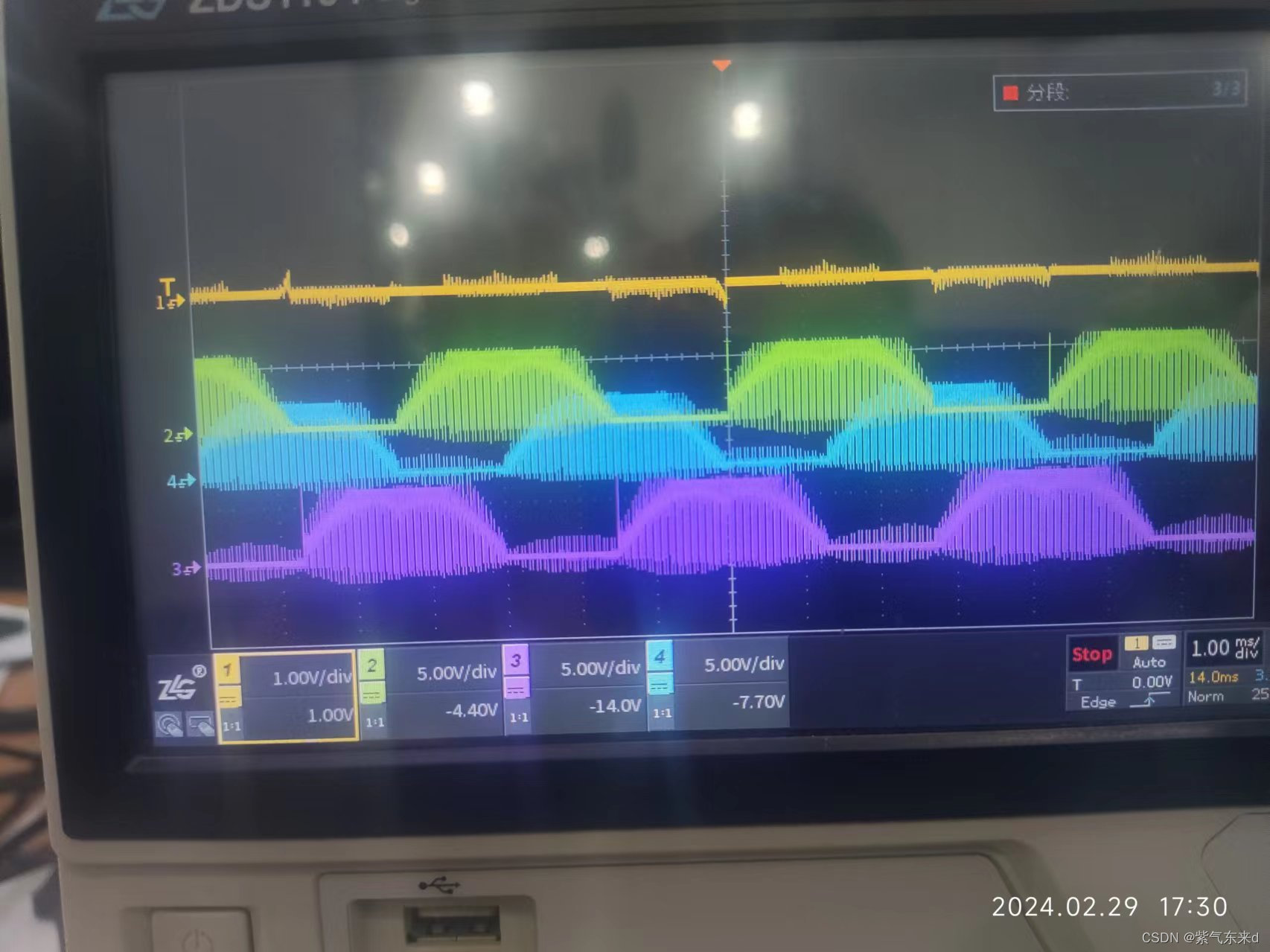

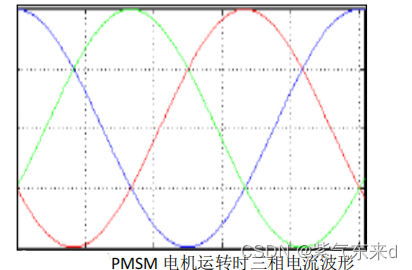

正弦波驱动:定子绕组中流过的电流是模拟正弦波形式,其幅值、频率和相位均与转子位置紧密相关。

通过磁场定向控制(FOC)技术实现对电流的精确控制。

机械特性:

方波驱动:

转矩输出:由于电流切换的非连续性,扭矩变化呈阶跃状,转矩脉动较大,尤其是在低速时更为明显,可能导致振动和噪声较高。效率与损耗:高速运行时可能会因为电流斩波引起的电磁干扰及铁芯损耗增加而导致效率降低。 正弦波驱动:

转矩输出:电流波形与磁链轨迹同步,产生的转矩更接近于理想的连续和均匀,因此转矩脉动小,平稳性和精度更高,振动和噪音更低。效率与损耗:通过优化的电流控制,整体工作效率更高,特别是在宽速度范围内能够保持较高的效率,并且减少了不必要的铁损和铜损。 控制系统复杂度:

方波驱动:控制策略相对简单,一般使用霍尔传感器检测转子位置,控制器设计成本较低。正弦波驱动:需要复杂的FOC算法,实时计算定子电流指令以跟踪期望的磁链和转矩,同时要求高级的位置传感器(如编码器或旋转变压器)提供准确的位置信息,导致控制系统硬件和软件复杂度提高,成本也随之上升。 应用场合:

方波驱动:适用于低成本、对转矩脉动和噪音要求不高的工业设备,如家用电器、小型电动工具等。正弦波驱动:广泛应用于高端精密领域,包括伺服系统、机器人关节、电动汽车驱动电机、航空航天以及各种高动态性能需求的场合,尤其适合对速度控制精度、转矩响应速度和效率有严格要求的应用。 性能比较:

启动性能:两者都能提供良好的启动扭矩,但正弦波驱动在启动阶段可更精细地控制扭矩曲线,有助于减少冲击负载。动态响应:正弦波驱动因其电流平滑控制,在快速加减速过程中表现更优,能有效提升系统的动态性能和稳定性。

总结来说,方波驱动无刷电机和正弦波驱动无刷电机的主要差异在于驱动控制技术和由此带来的电机运行性能上的不同。用户应根据实际应用的需求选择最适合的驱动方案,权衡成本、性能、效率和可靠性等因素。