电容触摸技术自问世以来,已进军各类应用。触摸技术始于初期手机的电阻式触摸屏,但由于电阻式触控传感器的响应速度较慢,灵敏度成为新设计的主要考虑因素,随之而来便出现了电容式触摸技术,而触控界面也随之在市场上迅速得到普及。

电容传感技术基于以下原理:物体表面一旦有触摸动作发生或者其他任何变化发生,就会改变该物体中某个区域的介电特性,从而改变所检测到的电容,也就是产生电压变化。与电阻触摸技术相比,电容的变化非常快。通过增强表面物质的介电特性,还可以提高变化速度。

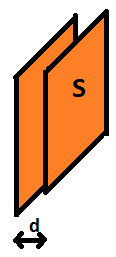

电容传感器能直接或间接感应各类参数,其中包括电场、运动、化学特性、加速度、流体特性、压力等等。传感器表面是围绕某种介质的电极,在检测电路和激励电压的帮助下,该介质能够将电容变化转变为一个变化的电压。以下是计算电容变化的典型公式:

C= Farad.Meter。其中:

是绝对电容率

是相对电容率

s 是表面面积

d 是板间距离。

此处的= 8.854 X

图1: 电容测量

与此类似,我们可以依据表面面积特性计算出其它对称表面。对于非对称电极,场线可以给出等势面和通量线的近似值。因此,可以通过像素点方块的数量估算出电容值。

基于电容传感技术的触摸模块包括按键、滑块、触摸板、接近感应传感器、触摸界面、旋转编码器以及其它可用于替代噪声大、笨重的机械按键和开关的界面组件。与机械界面相比,它们不仅能够缩小系统电路板尺寸,而且还能降低功耗。例如,电容触摸界面通常工作于1.8V-5V之间,甚至低至0.9 V,但是它们在灵敏度、功耗要求和误触方面可能存在问题。

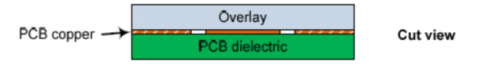

一个电容传感子系统需要图2中显示的组件。覆盖层是PCB(印刷电路板)上设备的顶层界面,与用户直接接触。它是一个光滑表面,用户通过触摸它执行具体操作。覆盖层可以是玻璃、木质、丙烯酸、塑料或其它任何非导电材料。下一个组件是PCB。PCB根据介电常数及损耗选择。种类包括:面向低成本应用的FR4基板以及面向高成本应用的低损耗RT/duroid高频线路板材料基板。另一个重要组件是传感器感应点,要求非常灵敏,其设计和在PCB的布置有一定的标准。最后也是最重要的组件就是主控制器,它是负责实现触摸界面所需的所有信号调节与处理工作的大脑。

图2:电容传感子系统的组件

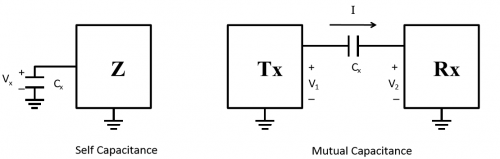

电容测量可采用两种方法完成:即互电容和自电容。

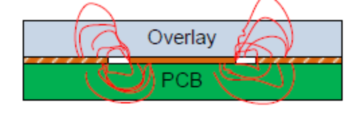

图3 显示了这两种方法的工作原理。

图3:互电容和自电容测量的工作原理

在自电容传感器中,测量的是对地电容;而在互电容传感器中,一个Tx电极和一个 Rx电极均被用于检测触摸和非触摸操作。但触摸发生时,信号从Tx电极流向Rx电极。该信号与互电容直接成正比。因此,当触摸发生时,互电容降低,而自电容升高。自电容一般用于单点触摸应用(即单手指界面),而多点触摸应用(即可以使用多个手指,如二指手势)需要互电容。

设计方法

虽然电容传感技术可提供令用户满意的界面,但设计人员需要维持稳定的性能,同时满足预算限制。鲁棒性、可靠性、精度和灵敏度是工程师必须为基于电容触摸的应用实现的关键特性。我们在本节将探讨工程师需要解决哪些问题才能有效实现消费应用中的电容传感设计。

控制器的选择

控制器选择是设计过程中非常重要的一环。市场上目前有众多控制器,每种都有其特殊的能力和特性。适合电容传感的控制器应在芯片中内置一个良好的模拟电路,以实现较高的SNR(信噪比 ),维持性能和精度。此外,还建议控制器支持信号调节功能,因为处理电容信号(尤其是在那些多点触摸应用中)需要进行大量的信号调节。增加用于信号调节的驱动器、缓存器或转换器等额外硬件通常不是什么好主意,因为这些组件可能会增加路径噪声和损耗以及物料(BOM)成本。设计用于传输模拟数据的走线也需要特殊技能,因为走线尺寸决定了信号强度,而后者与阻抗匹配成正比。

PSoC(可编程片上系统)控制器内置电容检测感应功能以及运算放大器、互阻抗放大器(TIA)等信号调理电路,它们能让工程师在不增加硬件的情况下将传感器与控制器直接对接。

电容传感技术对水和湿气也很敏感。这有可能影响洗衣机、冰箱等应具备防潮能力的应用的性能和可靠性。水也有电容率,因此会增加电容值,影响电容触摸效果。因此,电容感应传感器必须具备防水性,从而让控制器具备防水功能。

很多消费级系统都可以采用以下方式降低成本:使用一个性能较低的处理器,将模拟传感器数据和电容测量结果传输至离线处理。目前,BLE传输技术通常被用于向安卓和iOS应用传输数据。其它应用可能需要使用WiFi、ZigBee或 WiMax等其它无线通信技术。一个支持无线功能的控制器可极大简化设计。

调谐方法和固件功能

对于那些使用电容传感技术的系统而言,模拟传感器调谐是一个重要的设计步骤。电容感应的精度在很大程度上取决于环境的介电常数,并受触摸环境的影响。设备应能在潮湿、低温、高温和风雪环境中工作。这可以通过调节固件中的感应sensor参数来实现。调试可以是手动或自动(即由微处理器支持)。自动调试技术避免了耗时、耗力的逐步调试传感器的过程。手动调试对于构建数量较少的应用较为方便,因为它不需要大量软件,但需要关注很多因素,如SNR、材料的介电常数、覆盖层的厚度、灵敏度、响应时间等等。一个灵活的控制器应支持自动和手动调谐功能,从而便于量产和操作。

实现智能的信号处理算法还需要良好的固件功能。考虑到调试电容系统的复杂性,控制器必须得到一个综合设计环境的支持。例如,PSoC Creator是一个集成开发环境,可让设计人在不需要编写复杂代码的情况下,设计出具备复杂信号处理功能的电容传感模块。

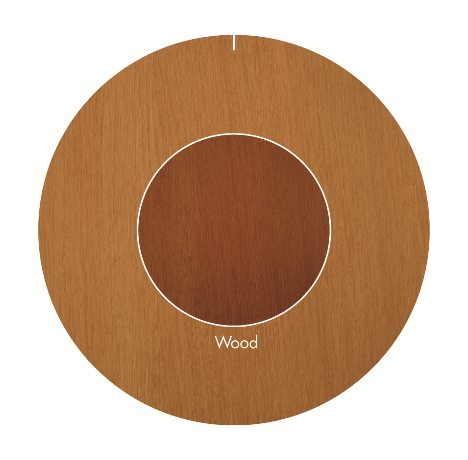

覆盖层及固定方法的选择

覆盖层不仅决定着终端产品的外观,还决定了其感应灵敏度。图4显示了采用电容传感技术的系统中所使用的不同类型的覆盖层,如木质、丙烯酸和玻璃等。实验结果显示,所有这些覆盖层均需要调试才能可靠工作。因为固定问题而导致的覆盖层识别等问题在消费应用中最常见。

图4:电容传感技术所采用的覆盖层

电容值随基板和电极之间的间隙而变化。如果覆盖层固定不合理,不断变化的间隙就可能会影响整个系统的性能和精度。吸胶、磁力校准和机械固定是消费电子行业所采用的避免此类问题的一些标准技术。覆盖层厚度是另一个重要参数,因为厚度与电容值和灵敏度成正比。从产品角度而言,覆盖层的材料、工艺和外观是重要参数。在消费应用中,量产一款基于覆盖层的产品是一项设计和制造挑战。

传感器元件的布置和接地技术

通常而言,PCB的地平面应整体均匀。这可以减低噪声,因为噪声是均匀分布的。但这同时增加了寄生电容Cp,从而影响基于电容传感技术的应用。Cp是与传感器走线相关的重要参数。随着Cp的增加,布局的难度也将增加,因为工程师必须更加谨慎,不引入其它寄生电容。这实际上降低了设计人员对布线设计的容忍度。

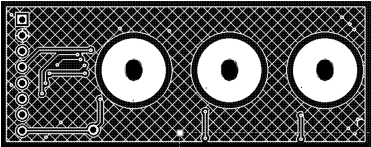

因此,应为电容应用选择一个hash接地层,而不是均匀的地平面。传感器感应点没有任何其它电信号走线或金属器件。图5显示了这一原理。

图5: 电容传感器电路板的PCB结构

电路板技术的选择也是影响Cp的一个重要因素。在大多数产品中,人们观察到柔性材料更适合连接传感器和电路,因为它给系统增加的Cp较少。总电容是人触摸电容、PCB电容(FR4和柔性PCB的该值不同)、PCB走线电容和系统中其它寄生效应的和。因此,调试是一个重要的设计环节。

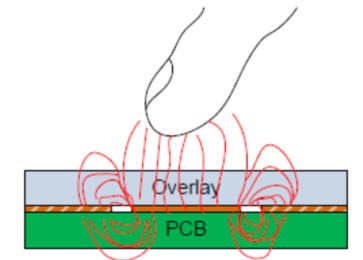

最后,可通过为电容传感器提供屏蔽装置(即地平面)避免误触、EMI、EMC噪声和其它不良效应。图6是响应一次电容刺激的横截面图。

图6: 电容垫和布局技术的横截面图

BOM优化

BOM优化也是产品设计的一个重要标准。复杂的机械设计、外壳和光滑的覆盖层在增加美观的同时也增加了BOM成本,采用RT/Duroid基板、玻璃覆盖层和一个时尚的外壳肯定会打造出一款同类最佳产品,但其高昂的成本可能会令其在市场上遭遇失败。

结束语

本文探讨了面向消费应用的电容传感技术的工作原理、设计和应用,以及传感器调试、组件选择、布置标准等设计中遇到的各种问题,并给出了可能的解决方案。使用一个集成电容传感技术所需特性的控制器可提升产品的性能和可靠性,并降低其成本和复杂性。