为了使手机、电动自行车等所使用的充电器实现自动充电的功能,大都采用各种各样的专用IC充电器集成电路和各种采样电路。本文介绍一种既能省去复杂的IC电路及其外围电路,又能够实现自动充电功能的电路。

1、工作原理

图1中C1、V1~V4、C2组成滤波整流电路,变压器T为高频变压器,V5、R2、C11组成功率开关管V7的保护电路,NF为供给IC电源的绕组。单端输出IC为UC3842,其8脚输出5V基准电压,2脚为反相输入,1脚为放大器输出,4脚为振荡电容C9、电阻R7输入端,5脚为接地端,3脚为过流保护端,6脚为调宽单脉冲输出端,7脚为电源输入端。R6、C7组成负反馈,IC启动瞬间由R1供给启动电压,电路启动后由NF产生电势经V6、C4、C5整流滤波后供给IC工作电压。R12为过流保护取样电阻,V8、C3组成反激整流滤波输出电路。R13为内负载,V9~V12及R14~R19组成发光管显示电路。图1中V5、V6选用FR107,V8选用FR154,V7选用K792。

|

|

图1 电 路 原 理 图

|

现对变换环节作如下介绍:

从图1中可知,当V7导通时,整流电压加在变压器T初级绕组Np上的电能变成磁能储存在变压器中,在V7导通结束时,Np绕组中电流达到最大值Ipmax:

Ipmax=(E/Lp)ton (1)

式中:E——整流电压;

Lp——变压器初级绕组电感;

ton——V7导通时间。

在V7关闭瞬间,变压器次级绕组放电电流为最大值Ismax,若忽略各种损耗应为:Ismax=nIpmax=n(E/Lp)ton (2)

式中:n——变压器变比,n=Np/Ns,Np、Ns为变压器初、次级绕组匝数。

高频变压器在V7导通期间初级绕组储存能量与V7关闭期间次级绕组释放能量应相等:n(E/Lp)ton=(Uo/Ls)toff

式中:Ls——变压器次级绕组电感;

Uo——输出电压;

toff——V7关闭时间。

因为Lp=n2Ls,则:

(E/nLs)ton=(Uo/Ls)toff

Eton=nUotoff

Uo=(ton/ntoff)E (3)

上式说明输出电压Uo与ton成正比,与匝比n及toff成反比。

变压器在导通期间储存的能量WLp为: WLp=(1/2)LpI2pmax (4)

变压器Lp愈大储能愈多。

变压器储存的能量能否在toff期间释放完,不仅与变压器的工作频率f有关,而且与次级绕组电感量Ls有关,更与负载的大小有关。

储能释放时间常数τ和V7关闭时间toff之间的差异形成变换器三种工作状态,下面分开介绍:

1)toff=τ这种状态为临界状态,各参数波形如图2所示。

|

|

图2 toff=τ的 波 形 图

|

图2中ub为Vp的控制电压波形;up为变压器初级Np电势波形;φ为变压器磁通变化波形;uces为V7集电极电压波形;ip、is为初、次级电流波形。

2)toff>τ各参数波形如图3所示。从图3中可以看出磁通复位时V7关闭还持续一段时间,ip呈线性上升,is线性下降。

|

|

图3 toff >τ的 波 形 图

|

变压器储存的能量等于电路输出能量。

(1/2)LpI2pmaxf=Uo2/RL

Uo2=(1/2)LpI2pmaxRLf

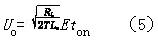

将Ipmax=(E/Lp)ton代入上式,则

式中:RL——电路负载电阻;

T=1/f——变压器工作周期。

式(5)中E、ton、T、Lp为定值,所以输出电压Uo随负载电阻RL的大小而变化,若忽略整流器件压降,则输出电压最大值应为:

Uomax=(1/n)Up=(1/n)E (6)

V7承受的反压应为:

Ucc=E+Up=E+nUo (7)

3)toff<τ

各参数波形如图4所示。从图4中可以看出磁通在toff期间不能复位,ip也不是从0开始线性增加,is下降不到0,这种工作状态输出电压Uo应满足如下关系:

Eton=(Np/Ns)Uot

Uo=(ton/toff)(Ns/Np)E

|

|

图4 toff <τ 的 波 形 图

|

上式说明在Lp较大的情况下,Uo只决定于变压器匝数、导通截止脉宽和电源电压E,而与负载电阻RL无关。

上述三种工作状态中,第二种工作状态输出电压Uo随负载电阻大小而变化,我们正好利用这个特点,满足充电器的充电特性。

从电路中可知,电路的负载电阻RL实际上是被充电电池的等效内阻,当电池电量放空时,等效内阻RL很小,随着充电量增大,其等效内阻升高,而电路输出电压Uo就是充电电压,其变化是随RL增大而升高,所以有如图5所示的充电特性曲线。从图5可以看出充电电流是随着RL增大而下降。io=uo/RL

充电电压uo、充电电流io都是随RL而变化,RL的变化曲线是电池的充电特性决定的,所以用单端反激电路作成的充电器其充电电压、电流有很好的跟随性。

当电池充满后,RL也就大到一定限度,充电电压也就进入饱和状态,充电电流自动进入浮充状态。

这样便大大简化了自动充电的控制电路。与相同性能的其它充电器电路相比,成本大大降低,可靠性大大提高。

2 、电路设计计算

为了简便,现只介绍单端反激变换电路中变压器的设计及主要元器件的选用方法。

2.1 高频变压器的设计

变压器是变换器的主要部件,其设计内容主要是磁芯选定,绕组匝数和导线直径的选定。

1)变压器主要参数计算公式

- 输出功率Po=UoIo

- 输入功率PI=Po/η

- 占空比D=ton/T

- 变压器效率η=Po/PI

- 负载电阻RL=Uo/Io

- 变压器输入电流最大值Ipmax=2Uo2/DηEminRL

- 变压器输入电流有效值Ipeff=DIp

变压器工作频率f的确定:

f高虽然体积、重量可减小,但V7开关损耗增大,f低则变压器体积变大重量加大,综合考虑,一般选f=50kHz左右。

2)磁芯尺寸选取

因电路为单端反激电路,所以励磁电流是单方向的,变压器磁芯中产生的磁通只沿着磁滞回线在第一象限上下移动,如图6所示。

|

| [a] 励磁电流 (b) 磁滞回线 |

|

图6 励磁电流及磁滞回线

|

按图6中的磁路工作状态,对磁芯尺寸计算公式推导如下:

据电磁感应定律 e=-Np(dφ/dt) e=E-Uces

若忽略V7饱和压降Uces,则 Npdφ=Edt

NpΔφ=Eton

Δφ=ΔBSC

Np=(E×104ton×10-6/Δ BSC)=Eton/100ΔBSC (8)

E=100NpΔBSC/ton (9)

式中:104——磁通密度单位换算系数;

10-6——导通时间单位换算系数;

SC——磁芯截面积,单位cm2;

Δ B——一般取0.7Bs(饱和磁密),单位T;

ton——单位μs。

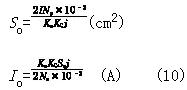

所选磁芯窗口面积So应能绕下初、次级绕组,所以有如下公式关系:

为了便于公式推导,设Ip=Is=I,Np=Ns则:

式中:Ko——铜线占空系数,一般取 Ko=0.2~0.5;

KC——磁芯占空系数,铁氧体取KC=1;

j——导线中电流密度,一般取j=2~3A/mm2;

10-2——导线截面积尺寸单位换算系数。

变压器设计容量 PT=EI (11)

将式(9)、式(10)代入式(11)

PT=(100NpΔBSC/ton)(100KoKCSoj/2Np)

=ΔBSCSoKoKCj×104/2ton

SoSC=2PTton×10-4/ΔBKoKCj(cm4)

变压器初、次级功率关系为:

Ps=ηPT Po=Ps-PD

式中:Ps——变压器次级输出功率;

PD——输出端二极管等损耗功率。

若忽略PD,则:

Po=ηPT

SoSC=2Poton/ηΔBjKoKC(cm4) (12)

据式(12)计算So、SC,选取磁芯尺寸、规格。

3)绕组匝数的计算

Np=100Eton/ΔBSC (13)

为了满足电路要求,式中E、ton应取最大值,单端反激电路变压器原边绕组兼有电感作用。其电感所需量由下式计算:

Lp=Eton/Ip(μ H) (14)

式中:ton单位用μs

用下式核算Np绕组匝数能否满足电感量要求:

L′p=(0.4πN2pSC×10-8)/(Lδ+LC/μC) (μH) (15)

式中:μC——磁芯材料有效导磁率;

LC——磁芯磁路平均长度(cm);

Lδ——磁芯中空气隙长度(cm)。

若Lp≤L′p,则加大Np,以达到电感量要求。

变压器匝比的选取:

若不考虑次级整流压降及变压器内损等因素的影响,则

n=Ep/Eo、Ns=nNp/D

同理可计算

NF=(Ns/Uo)Up

4)导线直径选取计算

若取j=2.5A/mm2则:d=0.7 (mm) (16)

据式(16)计算出各绕组导线直径并选取规格值,验算磁芯窗口面积能否绕下各绕组,若绕不下,则重复上述有关设计计算。

5)验算次级绕组放电常数,τs应小于toff

τs=Ls/RL=(L′p/n2)/RL=L′p/(n2RL)

toff=T/2,T=1/f,所以toff=1/(2f)

toff>τs为验算原则。若不能满足则重复上面有关计算。

2.2 各主要元器件的选用

1)功率开关管的选用

根据式(7),开关管耐压应≥E+nUo,一般取(2.5~4)Emax。

开关功率管的电流由下式计算确定:Ipmax=2U2o/ηDER1min

2)电容C2、C3的选定

C2电压应大于1.1××220V;

C3电压根据输出电压而定。

C2、C3电容量的选用原则是:

C2Rp=(4~5)T50;

C3RL=(4~5)T。

式中:T50——频率为50Hz时对应的工作周期;

Rp、C2——放电等效电阻、电容;

T——变压器工作频率对应的周期。

由此可以推算电容量。

3 、电路调试

1)变换器工作频率调整

调IC4脚的R7和C9可达到调整工作频率的目的。

2)功率开关管导通时间ton的调整

调R3和R5可达到调整ton的目的。

3)过流保护工作点的调整

调R12可达到调整过流保护工作点的目的。

4、 结语

用单端反激变换电路制作全自动充电器是笔者对单端反激变换电路探讨实践的总结。用此电路已经设计制作了100W以内的全自动充电器30多台,使用效果良好,并通过厂家技术鉴定。应用本文所介绍的技术可省去复杂的控制电路和IC,不仅降低了成本,而且大大提高了可靠性,综合效益显著。

作者简介

姚化民(1944-),男,工程师。曾先后在8901厂、132厂、115厂、618研究所就职,从事开关电源研制工作30余年,现受聘于西安宏庆电器设备公司,从事开关电源技术开发应用工作。